400-1601122

400-160112218888888888

400-1601122

400-1601122三家商用车行业领先的试验设备供应商联合举办的首届商用车台架及道路测试方法和发展技术研讨会在北京成功召开,

共吸引了来自包括北京福田戴姆勒汽车有限公司,北汽福田商用车有限公司、福建奔驰汽车有限公司、宇通客车、中国重汽集团、陕西重型汽车有限公司、中国第一汽车股份有限公司、陕西汉德车桥有限公司、浙江吉利新能源商用车集团有限公司、江铃重型汽车有限公司、南京汽车集团等众多知名车企在内的近70位业内专家,技术精英到场交流探讨

商用车相比于普通车辆而言,往往承载量更大,若发生安全事故,造成的后果往往是巨大的,因而在投用前的测试环节至关重要。模拟的试验情景越接近可能遇到的极端情况,那实际使用中面临的风险就越小。

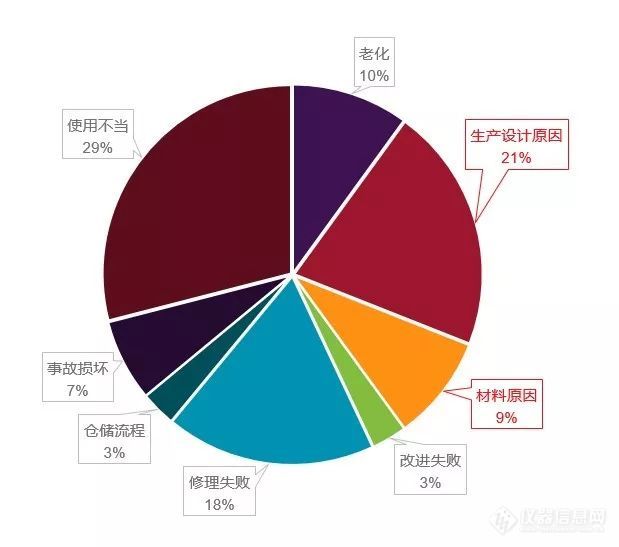

据统计,造成部件故障的诸多原因中,因不正确使用或意外事故的比例共占36%,而由设计、材料或者生产的全部过程所导致的情形同样高达30%。

由此可见,为了有效抵御这些非小概率的风险,使用可靠及适合的测试设备对于车企而言尤其明智和必要。

对于车桥方面,其设计的基本要求随技术的发展和客户的真实需求的升级正与日俱增,轻量化,高刚度及动态强度,减少故障率,提高碰撞安全度,耐腐蚀、低成本等是摆在车企研发设计者面前的

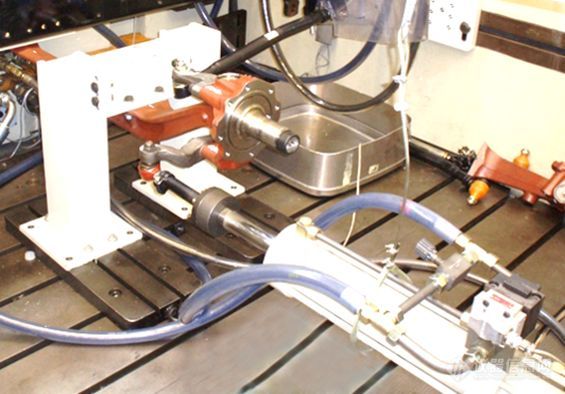

轴耦合试验台对于车桥道路数据的模拟试验使设计人员能够在台架试验中重现实际路况条件下的载荷。通常而言,车轴的耐久性测试有两种方式:一种是在汽车制造商指定的试车场进行的道路试验,另外一种是轴耦合试验台进行的车桥道路模拟试验,使用的道路谱是被试车辆在指定测试路段上所采集的实际数据。

由两个对称的加载单元组成,分别布置在静压支撑旋转平台上,这样的设计使得车桥在试验中可以将纵向、横向、垂直作用力和制动、转向、外倾和动力输入等力矩导入到车桥结构中。方向盘的旋转由伺服控制液压马达完成,同时试验台也能够直接进行不带转向的试验。

实际上,将车辆的道路模拟测试从试车场移至实验室内,还将非常大地节省车企的时间成本。通常而言,如需完成一辆车的测试要求,若是让用户正常驾驶使用,需要完成50万公里的测试里程,耗时5年;而在拥有多种复杂路谱的试车场进行试跑,需完成2万公里,耗时3~4月;实验室的道路模拟系统却只需200~300小时,且能保证其合计的疲劳损伤与前两者等效,因为其过滤掉了不会造成损伤的测试路段,以缩短测试时间。当然,相较于室外测试,试验台测试还不受天气和日夜变化的影响,并提高了载荷试验的可重复性精度。其显著的测试加速效果帮助车企缩短了研发周期。

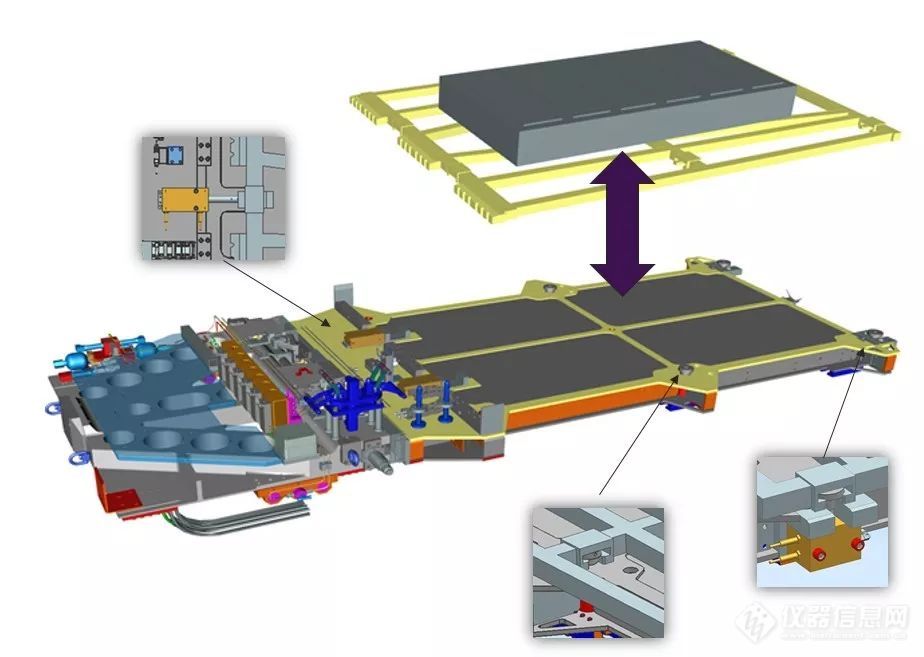

了由新能源汽车行业的发展所带来的相关检测技术的新需求。作为由电池而非燃油提供动力的新能源车,电池能够说是其非常昂贵的主要部件,各地的规范法规严格要求车企对于电池的出厂标准予以保障。在设计层面,慢慢的变多的车型选择将电池直接搭载在车架上,这种结构要求着车辆在经历碰撞时一定要保证电池完好无损,而且碰撞测试过程中也面临爆炸的风险。

英斯特朗针对此需求设计的解决方案是利用自动快夹系统将被试物载荷固定在台车碰撞系统上,一旦电池因碰撞发生起火、漏电、爆炸等危险情况,测试人员可远程操作快速移除负载,将起火的电池移到安全区域,同时保障台车系统不受损坏。

会议另外两家联办企业奇石乐以及IAMT分别展示了他们引以为傲的六分力传感器、实车耐久测试以及负载数据获取方面的经验。

此次会议是一次创新的尝试,旨在将商用车测试领域的优质供应商整合在一起,向商用车行业客户展示涵盖多个角度的一站式解决方案。

除了企业本身的介绍内容,本次会议还邀请了多个实际用户现身说法,交流使用体验

值得一提的是,中国北方车辆研究所作为会议的合作单位提供了全力支持,邀请了所有与会者进行其实验室的实地参观,亲眼观摩难得一见的大型道路模拟系统让人不由得叹为观止。